Den tekniska processen för plåtbearbetning avser hela processen att gradvis ändra form, storlek, materialegenskaper eller montering och svetsning av delar i en viss ordning i produktionsprocessen tills plåtdelarna som uppfyller formen och storlekskraven tillverkas. För en mer komplex strukturell del går dess produktion och bearbetning i allmänhet genom dessa processer.

1. Blanking:Det finns många metoder för att blanking, främst enligt följande

① Shearing Machine: Det är ett enkelt material, främst används för att blankera och formas, med låg kostnad och låg precision på 0,2, men det kan bara bearbeta icke-porösa och hörnfria remsor eller block.

② Punching Machine: Efter att ha använt stansmaskinen för att utveckla delarna på brädet i ett eller flera steg, skärs plattbrädet i materiella delar av olika former. Dess fördelar är kort tidskrävande, hög effektivitet, hög precision och låga kostnader. Lämplig för massproduktion, men formen bör utformas.

③NC Blanking: När NC -blanking är det första att göra att skriva ett CNC -bearbetningsprojekt och använda programmeringsprogramvara för att skriva de ritade som utvecklas i ett program som kan erkännas av NC Digital Drawing Machine, vilket gör att det gradvis kan klippa olika former på plattan enligt dessa program. Den platta plattan, men dess struktur påverkas av verktygsstrukturen, kostnaden är låg och precisionen är hög 0,15.

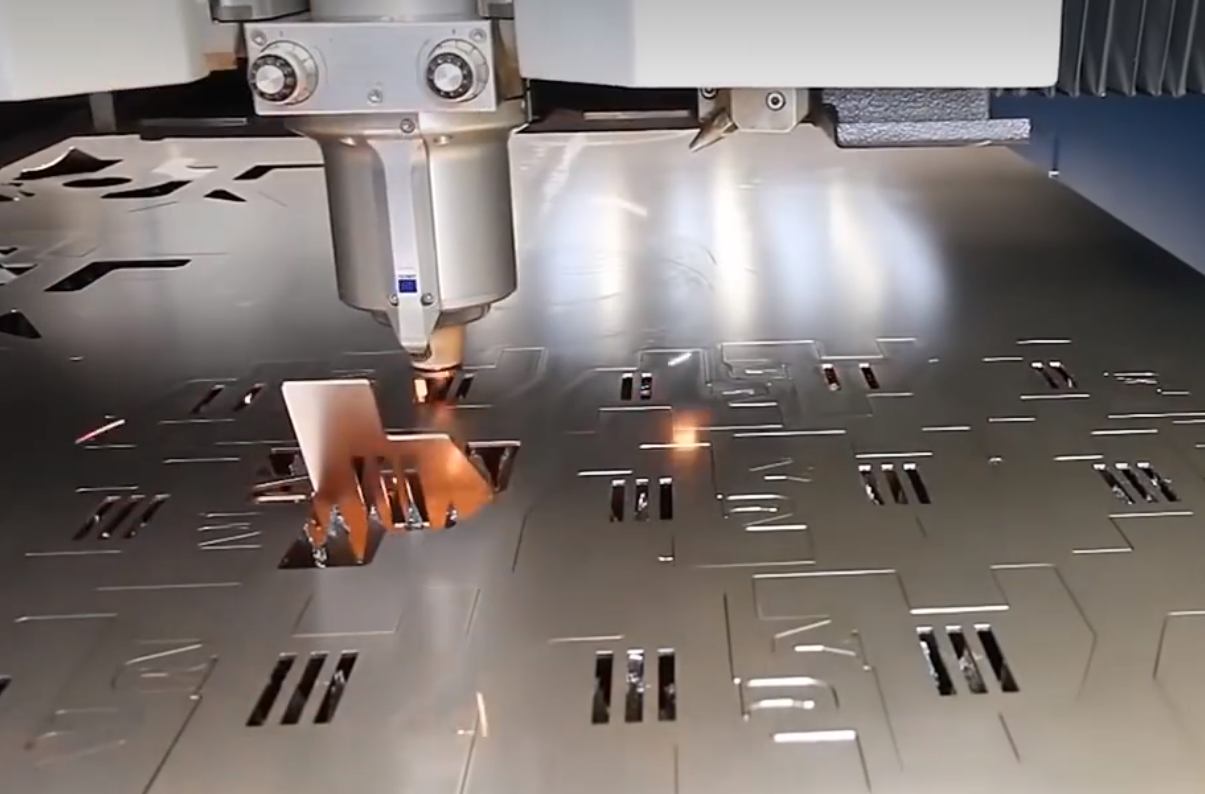

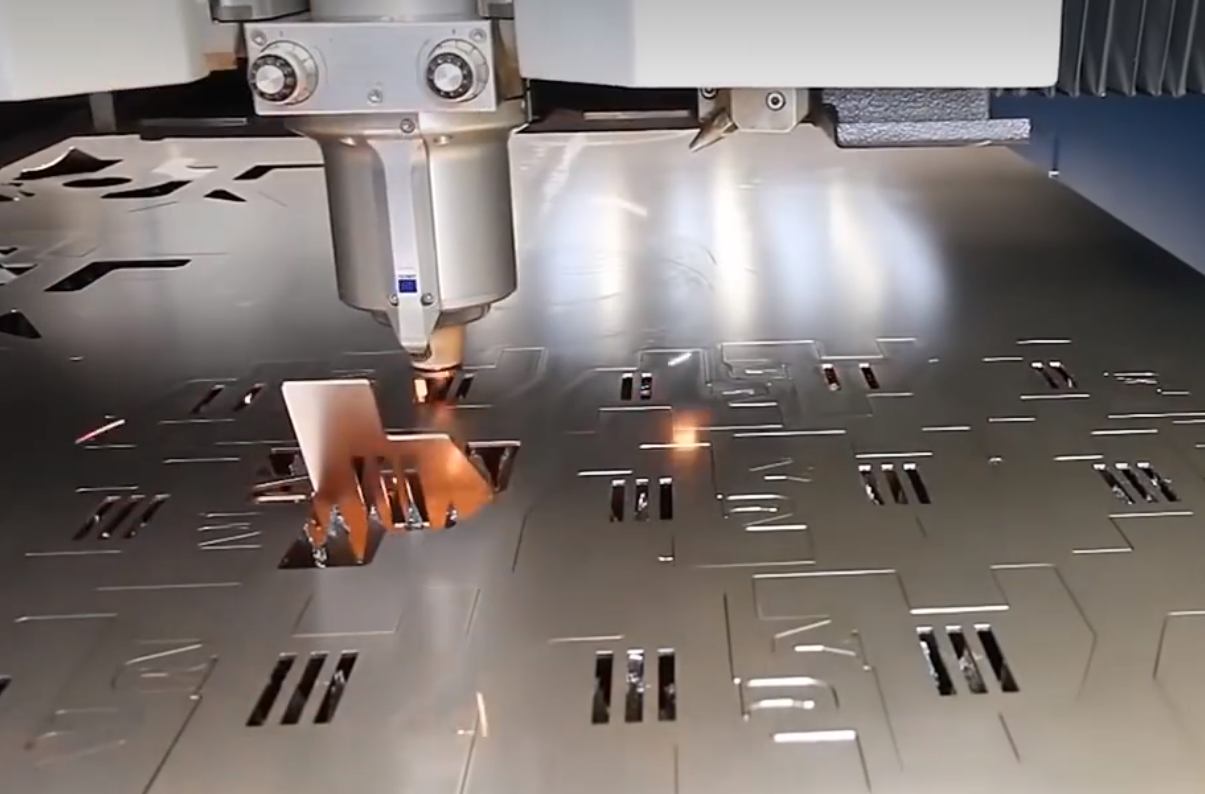

④laserskärning: Laserskärning är att klippa plattans struktur och form på en stor platta genom laserskärning. NC Laser -programmet måste också skrivas, och det kan klippa plattor med olika komplexa former, med hög kostnad och hög precision på 0,1.

⑤ Sågmaskin: Använd huvudsakligen aluminiumprofiler, fyrkantiga rör, ritrör, runda staplar etc. med låg kostnad och låg precision.

2. Flip:Även känd som håluttag och vänd, är det att komma in i ett något större hål på ett mindre bashål och sedan knacka på det. Den bearbetas huvudsakligen av plåt med en tunnare platttjocklek för att öka sin styrka och gängring för att undvika glidande tänder, vanligtvis som används för tunnplatttjocklek, normalt grunt som vänd runt hålet, i princip kan ingen förändring i tjocklek, när tjockleken får tunnas med 30-40%, en höjd av 40-60% högre än den normala flänshöjden kan erhållas. När den är 50%kan en stor flänshöjd erhållas. När plattans tjocklek är stor, såsom plattans tjocklek över 2,0, 2,5, etc., kan den tappas direkt.

3. Stansmaskin:Die -formningsprocessen antas. Generellt sett har stansmaskinen bearbetningsmetoder som stansning, hörnskärning, blanking, stötning, stansning och rivning, stansning och formning. Bearbetningen kräver motsvarande matris för att slutföra stansning och blanking. , konvex påse mögel, rivningsform, stansform, formning mögel etc., främst uppmärksamma positionen och riktningen.

4. Riveting:Nitning inkluderar huvudsakligen spännande muttrar, skruvar, lossning osv. Operationen är klar av en hydraulisk nitande maskin eller stans, nitade till plåtdelar, och det finns en nitningsmetod, och riktningen bör uppmärksammas.

5. Böjning:2D platta plattor vikas i 3D -delar. Dess bearbetning måste slutföras med en fällbar bädd och en motsvarande vikningsform, och det finns också en viss fällbar sekvens. Principen är att fälla först, inte störa nästa kniv och sedan vika.

Generellt sett, specifikt för bearbetningstekniken för alla plåtdelar, är den ofta inte färdigställd av en blank och stämplande verkstad, och många delar kan också vara isär av bearbetning, värmebehandling, ytbehandling, etc., och tvärarbetning och korsbehandlingar är olika arbetsgränser. Komplexitet, ett omfattande processflöde sammanställs ofta för att vägleda produktionen.